Техническое обслуживание тележки 18-100

ТИ устанавливает правила и порядок проведения неразрушающего контроля боковых рам и надрессорных балок тележек модели 18-100 грузовых вагонов феррозондовым и магнитопорошковым методами в условиях вагоноремонтных предприятий.

Акустико-эмиссионный контроль проводится в соответствии с действующей технической документацией.

При проведении каждого планового вида ремонта проводится неразрушаю

щий контроль литых деталей тележек с целью подтверждения возможности продления срока их службы. При проведении плановых видов ремонта разрешается производить продление срока службы на 2 года.

Количество продлений срока службы литых деталей тележек модели 18-100 до 35 лет эксплуатации включительно при производстве плановых ремонтов не ограничивается.

Запрещается продление срока службы и использование в дальнейшей эксплуатации боковых рам и надрессорных балок изготовления республики Польша (клеймо 6) и Румынии (клейма: 23; F; ТО; FAYR; CUG; INTOF), срок эксплуатации которых 30 и более лет.

На деталях, прошедших продление срока службы установленным порядком, наносится клеймо ПСС, указывается дата (месяц, год) следующего продления или окончания срока службы детали, клеймо предприятия, производившего продление.

Акт продления срока службы каждой детали (боковой рамы или надрессорной балки) должен быть подписан зам ВЧД (ВРЗ) по ремонту (качеству), приемщиком вагонов, технологом, руководителем подразделения неразрушающего контроля, сертифицированного на 2 уровень (не менее чем по одному из применяемых методов неразрушающего контроля), дефектоскопистом. К акту прилагаются распечатки протоколов неразрушающего контроля (феррозондового или акустико-эмиссионного и феррозондового).

Инструкция предназначена для инженерно-технических работников, ответственных за организацию неразрушающего контроля на предприятиях и для дефектоскопистов, а так же других специалистов предприятий, отвечающих за качество ремонта.

Настоящая техническая инструкция является обязательной для всех организаций, надзорных органов ОАО «РЖД», контролирующих проведение работ по продлению срока службы литых деталей тележек.

Организация работ осуществляется в соответствии с РД 32.174.

НК деталей проводят по операционным картам по ГОСТ 3.1502 или технологическим картам, составленным на основании настоящей ТИ и утвержденным главным инженером предприятия.

В технологической карте НК должны быть указаны:

- наименование детали;

- условное обозначение нормативных документов, на основании которых разработана технологическая карта;

- характеристики детали (марка стали, шероховатость поверхности);

- эскиз детали с указанием зон контроля и линий сканирования;

- типы и характеристики дефектов, подлежащих выявлению;

- применяемые дефектоскоп, СОП и вспомогательные средства контроля;

- технологические операции контроля в последовательности их проведения;

- технологическая оснастка рабочего места, необходимая для проведения контроля;

- зоны обязательной зачистки для проведения МПК,

- критерии браковки в соответствии с требованиями инструкции по ремонту тележек грузовых вагонов РД 32 ЦВ 052 – 2005 и настоящей ТИ.

- подписи лиц, разработавших и утвердивших технологическую карту

Эксплуатационные дефекты боковой рамы тележки 18-100 указаны на рисунке 19, а также в таблице 2 указаны критерии браковки и зоны контроля.

Рисунок 19 – места расположения дефектов

Таблица 2 – критерии браковки

|

№ по рис. 19 |

Зона контроля |

Характеристика дефекта |

Критерий браковки |

Принимаемые меры |

|

1 |

Угол буксового проема наружный |

Трещины поверхностные и подповерхностные поперечные и наклонные |

Независимо от размера |

Брак |

|

Раковины литейные |

Независимо от длины, глубиной более 2 мм |

Брак | ||

|

2 |

Полка и кромка пояса над буксовым проемом |

Трещины поверхностные и подповерхносные любого направления |

Независимо от размера |

Брак |

|

2 |

Ребро усиления над буксовым проемом |

Трещины поверхностные и подповерхностные любого направления |

Независимо от размера |

Брак |

|

3 |

Угол буксового проема внутренний |

Трещины поверхностные и подповерхностные, поперечные и наклонные |

Независимо от размера |

Брак |

|

Раковины литейные |

Независимо от длины, глубиной более 2 мм |

Брак | ||

|

4 |

Наклонный пояс |

Трещины поверхностные и подповерхностные, поперечные и наклонные |

Независимо от размера |

Брак |

|

Раковины литейные |

Независимо от длины, глубиной более 2 мм |

Брак | ||

|

5 |

Кромка технологического отверстия |

Трещины поверхностные и подповерхностные, поперечные и наклонные |

Независимо от размера |

Брак |

|

6 |

Угол рессорного проема верхний |

Трещины поверхностные и подповерхностные, поперечные и наклонные |

Независимо от размера |

Брак |

|

Раковины литейные |

Независимо от длины, глубиной более 2 мм |

Брак | ||

|

7 |

Угол рессорного проема нижний |

Трещины поверхностные и подповерхностные, поперечные и наклонные |

Независимо от размера |

Брак |

|

Раковины литейные |

Независимо от длины, глубиной более 2 мм |

Брак | ||

|

8 |

Ребро усиления рессорного проема |

Трещины поверхностные и подповерхностные, поперечные и наклонные |

Выходящие на сопряженные поверхности |

Брак |

|

Не выходящие на сопряженные поверхности |

Ремонт |

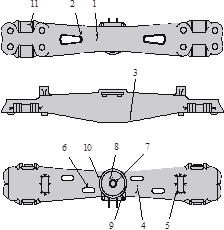

Эксплуатационные дефекты надрессорной балки тележки 18‑100 показаны на рисунке 20. Критерии браковки приведены в таблице 3.

Рисунок 20 — Дефекты надрессорной балки тележки 18‑100

Таблица 3 – критерии браковки

|

№ по рис. 20 |

Зона контроля |

Характеристика дефекта |

Критерий браковки |

Принимаемые меры |

|

1 |

Нижний пояс на длине (800—1 000) мм |

Трещины поперечные и наклонные |

Независимо от размера |

Брак |

|

Раковины литейные |

Независимо от длины, глубиной более 2 мм |

Брак | ||

|

2 |

Кромки технологических отверстий нижнего пояса |

Трещины поперечные, наклонные и продольные |

Независимо от размера |

Брак |

|

3 |

Боковые стенки на длине (800—1 000) мм |

Трещины поперечные и наклонные |

Независимо от размера |

Брак |

|

Раковины литейные, трещиновидные |

Длиной менее 30 мм, глубиной менее 2 мм |

Ремонт | ||

|

Длиной более 30 мм, глубиной более 2 мм |

Брак | |||

|

4 |

Верхний пояс на длине (800—1 000) мм |

Трещины поперечные и наклонные |

Независимо от размера |

Брак |

|

Трещины продольные |

Суммарная длина менее 250 мм |

Ремонт | ||

|

Суммарная длина более 250 мм |

Брак | |||

|

Раковины литейные, трешиновидные |

Длиной менее 30 мм, глубиной менее 2 мм |

Ремонт | ||

|

Длиной более 30 мм, глубиной более 2 мм |

Брак | |||

|

5 |

Переходы от верхнего пояса к опорам скользунов |

Трещины поперечные и наклонные, выходящие на верхний пояс |

Независимо от размера |

Брак |

|

не выходящие на верхний пояс |

Независимо от размера |

Ремонт | ||

|

6 |

Кромки технологических отверстий верхнего пояса |

Трещины поперечные и наклонные |

Независимо от размера |

Брак |

|

7 |

Опорная поверхность подпятника |

Трещины любой конфигурации, не выходящие на наружный бурт подпятника |

Суммарная длина более 250 мм |

Брак |

|

Суммарная длина менее 250 мм |

Ремонт | |||

|

8, 9 |

Внутренний и наружный бурты подпятника |

Трещины любой конфигурации, выходящие на сопряженные поверхности |

Независимо от размера |

Брак |

|

не выходящие на сопряженные поверхности |

Независимо от размера |

Ремонт | ||

|

10 |

Галтельный переход от наружного бурта подпятника к верхнему поясу |

Трещины поперечные, наклонные и продольные |

Независимо от размера |

Брак |

|

11 |

Наклонная плоскость, переходы между ограничительными буртами и наклонной плоскостью |

Трещины поперечные и наклонные, выходящие на внутреннюю полость |

Независимо от размера |

Брак |

|

Трещины поперечные и наклонные, не выходящие на внутреннюю полость |

Независимо от размера |

Ремонт |

Другие рефераты на тему «Транспорт»:

- Повышение эффективности использования машинно-тракторного парка в Могилевском ДРСУ. Устройство экскаватора

- Автоматика и телемеханика на перегонах

- Организация автомобильных перевозок

- Гравитационный бетоносмеситель

- Определение неисправностей тормозной системы автомобиля с помощью стенда диагностики тормозной системы

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск