Техническое обслуживание тележки 18-100

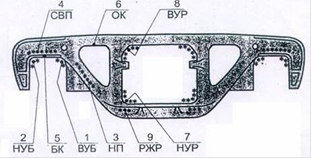

Рисунок 12 – зоны контроля боковой рамы тележки

- выполнить сканирующие проходы феррозондовым преобразователем в зоне верхнего пояса надрессорной балки на длине 800-1000 мм

- выполнить сканирующие проходы феррозондовым преобразователем в зоне ни

жнего пояса надрессорной балки на длине 800-1000 мм

- выполнить сканирующие проходы феррозондовым преобразователем по поверхности боковых стенок надрессорной балки

- выполнить сканирующий проход по кромкам технологических отверстий надрессорной балки на расстоянии 5-10 мм от края кромки

- выполнить сканирующие проходы по опорной поверхности подпятника вдоль продольной оси надрессорной балки

- выполнить круговые сканирующие проходы по опорной поверхности подпятника

- выполнить сканирующий проход по кромке наружного бурта подпятника

- выполнить сканирующий проход по кромке внутреннего бурта подпятника

- выполнить сканирующий проход по галтельному переходу от наружного бурта подпятника к верхнему поясу надрессорной балки

- снять тележку с позиции намагничивания и установить на позицию разборки;

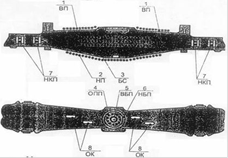

Расположение зон контроля надрессорной балки тележки грузового вагона должно соответствовать рисунку 13.

Рисунок 13 – зоны контроля падрессорной балки тележки

- Если над какой-либо точкой контролируемой детали сработал звуковой индикатор, а на индикаторе "величина сигнала" засветились два и более сегментов, произвести вокруг этой точки очистку и осмотр контролируемой поверхности, на предмет выявления трещины.

- Если в любой точке контролируемой зоны сработали звуковой и световой индикаторы, или сигналы любой интенсивности появляются в точках, где обычно сигналов не наблюдается, и после осмотра поверхности не найдено видимых трещин, или каких-либо поверхностных дефектов, для установления причины появления сигнала выполните следующие операции:

- проведите датчиком повторно по месту появления сигнала, найдите точку максимума и отметьте ее мелом на поверхности. После этого произведите преобразователем несколько параллельных проходов слева и справа от меловой отметки, снова фиксируя места максимумов. Если отметки выстраиваются в линию, она обрисовывает конфигурацию невидимого дефекта и определяет его длину. Если сигнал наблюдается только в одной точке поверхности, он может быть вызван изменением структуры металла. Такой сигнал исключается из рассмотрения. Исключить из рассмотрения показания индикаторов, которые вызваны неоднородностью поля, обусловленной конструкцией детали. Такие сигналы легко запоминаются, т.к. повторяются от детали к детали.

Работа с системой сбора информации

Перед контролем ввести характеристики проверяемой детали: заводской номер, код завода изготовителя, год изготовления детали. После этого высвечивается 8-ми разрядное число, которое является номером детали, введенным ранее. После этого вводится код завода изготовителя, затем порядковый номер детали: Цифра 1 - первая боковая рама, 2 - надрессорная балка, 3 - вторая боковая рама.

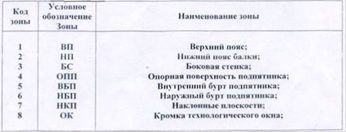

При обнаружении трещины или другого регистрируемого дефекта, расположить феррозондовый преобразователь в точке имеющей максимальные показания индикатора. Затем на цифровом индикаторе появляется информации о дефекте: порядковый номер детали, порядковый номер дефекта, градиент магнитного поля. Через 3-4 секунды информация о дефекте гаснет, и система спрашивает дополнительные данные о дефекте: код зоны дефекта; тип дефекта; размер дефекта в сантиметрах и код заключения о ремонте.

После ввода информации, после контроля технического состояния рамы тележки, также при отсутствии дефекта выключить дефектоскоп.

Коды и характеристики дефектов должны соответствовать данным таблицы 1

Таблица 1 – код и характеристика дефекта

|

Код дефекта |

Характеристика дефекта |

|

1 2 3 4 5 6 7 8 |

поперечные поверхностные трещины; продольные и наклонные поверхностные трещины; поперечные и подповерхностные дефекты; продольные и наклонные подповерхностные дефекты; поперечные трещиновидные литейные дефекты; продольно-наклонные трещиновидные литейные дефекты; истечение срока службы; несоответствие табличным размерам |

2.3.2 Неразрушающий контроль деталей тележки вихретоковым методом

Для проведения неразрушающего контроля деталей тележки вихретоковым методом применяются следующие дефектоскопы:

ВД 113 МКИЯ.427672.001 ТУ (ВД 12 НФ ТУ 32 ЦНИИ 77-89)

Дефектоскоп ВД-113 состоит из размещенного в чехле электронного блока и ВП, подключенного к нему с помощью кабеля. Аккумуляторная батарея подключается к электронному блоку с помощью байонетного соединителя. Принцип работы дефектоскопа основан на возбуждении в контролируемом изделии вихревых токов и последующем формировании сигнала, обусловленного дефектом. При перемещении ВП по поверхности детали с дефектом, например, усталостной трещиной, на выходе дефектоскопа появляется сигнал, который регистрируется стрелочным прибором.

Превышение сигналом порогового значения (значимый дефект) включает звуковой и световой индикаторы. При отсутствии дефекта на контролируемом участке сигнал на выходе дефектоскопа близок к нулю. Наклоны и отрывы ВП от поверхности контролируемой детали не приводят к ложным срабатываниям.

Работа с дефектоскопом ВД113 производится в соответствии с Руководством по эксплуатации МКИЯ.427672.001 РЭ и инструкцией «Вихретоковый метод неразрушающего контроля деталей вагонов. РД32.150-2000».

Подготовить боковые рамы и надрессорную балку тележки к контролю:

Произвести визуальный осмотр надрессорной балки и боковых рам.

Визуальному осмотру подвергается вся поверхность боковых рам и надрессорных балок. При этом особое внимание следует обратить на качество очистки зон повреждаемости деталей, которые подвергаются неразрушающему контролю. При наличии загрязнений указанные зоны необходимо очистить скребками или металлической щеткой.

Обнаруженные при визуальном осмотре дефекты обвести по контуру мелом и проверить повторно.

Подготовить дефектоскоп к работе.

Проверка работоспособности:

Подключить к электронному блоку .Нажать кнопку ВКЛ., убедиться, что светится индикатор ВКЛ. И светодиодный индикатор чувствительности.

Установить ОСО с искусственным дефектом. Установить ВП на бездефектную область ОСО с шероховатостью Rа=1,25. Добиться свечения позиции 15 светодиодного индикатора чувствительности.

Медленно перемещая ВП по поверхности ОСО перпендикулярно искусственному дефекту с шириной 0,1-0,15мм и глубиной 0,5 мм, убедиться в надежном срабатывании дефектов.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск