Разработка оборудования для уплотнения балластной призмы

![]() .

.

Находится изгибающий момент в точках 1, 2, 3 (рисунок 2.11, д):

![]() ;

;

![]() .

.

Максимальный момент приложен в точке 3 под зубчатым колесом:

![]() ;(2.71)

;(2.71)

![]() .

.

Приведённый момент по формуле (2.64):

![]() .

.

Тогда наименьший диаметр вала равен по формуле (2.66):

![]() .

.

Конструктивно принимаем диаметр ведущего вала вибровозбудителя d=0,04м.

2.4.2.1 Выбор подшипников

По ГОСТ 5720 – 75 выбран радиальный сферический двухрядный шарикоподшипник [2]:

№1208 C = 19кН; d = 40 мм; D = 80 мм; B = 18 мм.

Проверяют его на динамическую грузоподъёмность по условию (2.67).

Эквивалентная нагрузка по формуле (2.70):

![]() .

.

Срасч.=16,21/3·865,15=2189 H < Стаб.

Условие (2.67) выполняется – подшипник выбран верно.

2.5 Расчёт и выбор шпонки

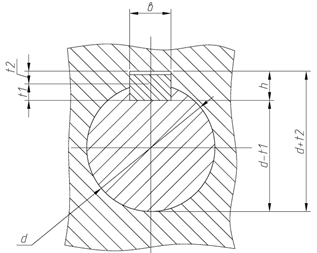

Размеры призматических шпонок (рисунок 2.12): ширина b, высота h, глубина паза t1 и ступицы t2 выбираем в зависимости от диаметра вала.

Длину шпонки принимаем из стандартного ряда на 5 – 10 мм меньше длины ступицы.

Рисунок 2.12-Призматическая шпонка

Выбранную шпонку проверяют на смятие:

![]() ;(2.72)

;(2.72)

где ![]() - допускаемое напряжение смятия, МПа, для H7/h6

- допускаемое напряжение смятия, МПа, для H7/h6 ![]() = 80 … 120 МПа) ;

= 80 … 120 МПа) ; ![]() - расчётная длина шпонки, мм (lp=l – b).

- расчётная длина шпонки, мм (lp=l – b).

Результаты расчётов сведём в таблицу 2.2.

Таблица 2.2 - Результаты расчетов

|

№ вала |

1 (ведущий) |

2 (вал-шестер.) |

2 (вал-дебал.) |

|

Т, Н |

120,43 |

97,125 |

97,125 |

|

d, мм |

40 |

40 |

40 |

|

в, мм |

12 |

12 |

12 |

|

h, мм |

8 |

8 |

8 |

|

t1, мм |

5 |

5 |

5 |

|

t2, мм |

3,3 |

3,3 |

3,3 |

|

l, мм |

36 |

36 |

80 |

|

lр, мм |

24 |

24 |

68 |

|

|

76 |

61,3 |

21,6 |

|

|

80 |

80 |

80 |

Прочность по условию (2.72) достаточна.

Шпонка призматическая (по ГОСТ 23360-78) [2].

Для соединения вал-зубчатое колесо: Шпонка 12x8x36 ГОСТ 23360-78.

Для соединения вал-шестерня: Шпонка 12x8x36 ГОСТ 23360-78.

Для соединения вал-дебаланс: Шпонка 12x8x36 ГОСТ 23360-78.

2.6 Выбор и расчёт подвески виброплиты

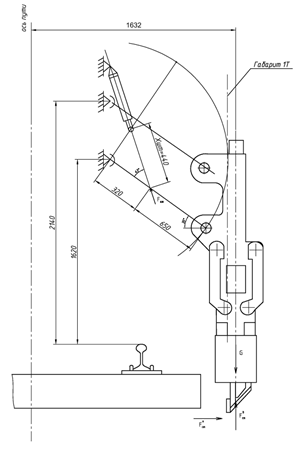

Эскизная компоновка виброплиты приведена на (Рисунке 2.13).

Подвеска виброплиты соответствует подвеске уплотнителя откосов, установленного на машине ВПО- 3000. Разница в том, что механизм подъёма и опускания – гидравлический.

Расчёт подвески виброплиты сводится к расчёту и выбору гидроцилиндров и расчёту рессор.

2.6.1 Расчёт и выбор гидроцилиндров

Для определения длины хода поршня Xпор и усилия на штоке Fшт изобразим в масштабе расчётную схему рабочего оборудования (Рисунок 2.15).

Усилие на штоке определим для двух неблагоприятных случаев нахождения виброплиты.

1) Виброплита находится в нижнем положении при подъёме (вертикальная статическая сила прижатия Fвст к балласту (Рисунок 2.15) не действует) (Рисунок 2.14).

Рисунок 2.14-Схема к определению усилия на штоке

Рисунок 2.15-Расчетная схема к определению длины хода поршня и усилия на шток

![]() :

: ![]() ;

;

![]() , (2.73)

, (2.73)

где ![]() - масса рабочего оборудования, кг [5].

- масса рабочего оборудования, кг [5].

![]() ,(2.74)

,(2.74)

где ![]() - приведённая масса виброплиты, кг (

- приведённая масса виброплиты, кг (![]() =460 кг);

=460 кг); ![]() - масса рамы, кг (

- масса рамы, кг (![]() =682 кг [5]);

=682 кг [5]); ![]() - масса установки электродвигателя, кг;

- масса установки электродвигателя, кг; ![]() - масса элементов присоединения, кг ( Принято

- масса элементов присоединения, кг ( Принято ![]() =100кг);

=100кг); ![]() - масса щеки, кг (

- масса щеки, кг (![]() =72 кг [5]).

=72 кг [5]).

![]() ,(2.75)

,(2.75)

где ![]() - масса электродвигателя, кг (

- масса электродвигателя, кг (![]() =160кг);

=160кг); ![]() - масса элементов установки, кг (Принято

- масса элементов установки, кг (Принято ![]() =70кг).

=70кг).

![]() .

.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск