Автоматизация шлифовального процесса путем разработки автоматической системы управления регулируемым натягом

Определяем частоту вращения шпинделя.

4 переход

t=2.5 mm – глубина резания.

d=150 mm – диаметр заготовки.

Режимы резания определяются табличным методом.

S=0.25 mm/об.

V=Vтабл.*k=107*1,4=149,8м/мин.

Определяем частоту вращения шпинделя.

5 переход

Растачивание отверстия

t=2.5 mm – глубина резания.

d=108 mm – диаметр заготовки

Режимы резания определяются табличным методом.

S=0.5 mm/об.

V=Vтабл.*k=114*1,4=160 м/мин.

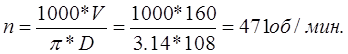

Определяем частоту вращения шпинделя.

Растачивание отверстия

t=2.5 mm – глубина резания.

d=115 mm – диаметр заготовки

Режимы резания определяются табличным методом.

S=0.3 mm/об.

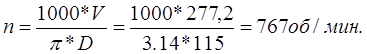

V=Vтабл.*k=198*1,4=277,2 м/мин.

Определяем частоту вращения шпинделя.

1.8.4 Определение силы резания

Наибольшая сила резания возникает при наибольшем снятии припуска. В данном расчете наибольший припуск снимается во втором переходе, где Р=7.4 мм.

![]() . (1.10)

. (1.10)

для силы Рz

![]() . (1.11)

. (1.11)

Kp=0.84*1*1.1*1*1=0.924

x=1 y=0.75 n=-0.15

где KgP=1.1 KlP=1 KjP=1 KGR=1 KMP=0.84

PZ=10*300*3.71+0.50.75*160-0.15*0.924=3107H

для силы Рy

Kp=0.84*1*1.4*1*1=1.17

x=0.6 y=0.8 n=-0.3

где KgP=1.1 KlP=1 KjP=1 KGR=1 KMP=0.84

Pу=10*240*40.6+0.50.8*160-0.3*0.924=767H

для силы Рx

x=1.05 y=2 n=-0.4

где KgP=1.4 KlP=1 KjP=1 KGR=1 KMP=0.84

Px=10*130*3.71.05+0.50.2*160-0.4*1.17=685H

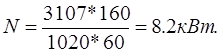

Мощность резания определяется по следующей формуле.

, (1.12)

, (1.12)

1.8.5 Расчет режимов резания для шлифовального процесса

В проекте разрабатывается система для автоматизации процесса шлифования, для расчета привода его возможностей по управлению и регулированию его параметров необходимо знать силы которые будут возникать в проектируемом узле и которые предстоит компенсировать, и требуемые мощности привода. Рассчитаем их:

t=0.4 mm;

V=30 м/сек;

S=400 мм/дв.ход;

i=1.

![]() . (1.13)

. (1.13)

При малых t Ру=8-10*Рz рекомендуемая нагрузка Pz=50 H, Py=500 H. Используя график зависимости осевого смещения подшипников от схем монтажа и осевой нагрузки от процесса обработки Рис.1.1 получим предельное смещение опоры узла D=6мкм., что произойдет при осевой жесткости подшипников этой серии j=250 H/мкм (монтаж по предложенной схеме увеличивает осевую жесткость на 20-25%, то j=300 H/мкм) достаточно для эффективной обработки с заданными параметрами.

Рис 1.1 Зависимость осевого смещения подшипников от схем монтажа и преднатяга. Подшипники типа 46216. осевой преднатяг: легкий А0=190 Н; средний А0=560 Н

Полученные результаты будут использоваться как база для расчета возможностей привода при осевом смещении ротора.

1.9 Техническое нормирование

Технически обоснованной нормой времени называется время, необходимое для выполнения операции в определенных организационно-технологических условиях, наиболее благоприятных для данного производства.

На основании габаритных размеров обрабатываемой заготовки и найденных режимов резания определяется основное время операции, вспомогательное время, оперативное время, время технического обслуживания, организационного обслуживания, время перерывов в работе по естественным надобностям, подготовительно-заключительное время на операцию, штучное и штучно-калькуляционное время.

Расчет производится по следующим формулам:

Тшт=t0+tB+tобс+tn, (1.14)

где

tВ – вспомогательное время на операцию составляет 15% от оперативного времени, мин

t0=S t0j- основное время на операцию (машинное время). (мин.)

t0j- основное время на выполнение j перехода обработки элементарной поверхности.

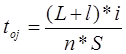

, (1.15)

, (1.15)

где

L - длинна обрабатываемой поверхности (мм.).

l - длинна перебега и глубина врезания инструмента.

i- число рабочих ходов.

n- частота вращения заготовки.

S- подача на один оборот.

Для первой операции.

t01=t011+t012

t01- основное время на первый переход.

t011- основное время для чернового точения на первый переход.

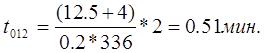

t012 - основное время для чистового точения на первый переход.

t01=t011+t012=0,061+0,51=0,571мин

Для второй операции.

t02=t021+t022

t02- основное время на второй переход.

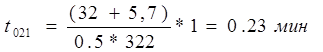

t021- основное время для чернового точения на второй переход.

t022 - основное время для чистового точения на второй переход.

t02=0,23+0,58=0,81мин

Для третей операции.

t03- основное время на третий переход.

Для четвертой операции.

t04- основное время на четвертый переход.

Для пятой операции.

t05=t051+t052

t05- основное время на пятый переход.

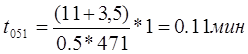

t051- основное время для чернового точения на пятый переход.

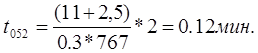

t052 - основное время для чистового точения на пятый переход.

t05=0,12+0,11=0,23мин

t0=0,57+0,81+0,2+0,12+0,23=1,931 мин.

tв= tвy+tmB, (1.16)

где

tв- вспомогательное время на операцию.

tвy=1,31мин.- время на установку и снятие заготовки.

tmB=0,19 мин. - вспомогательное время.

tв=1,5 мин.

tобс- время на обслуживание оборудования– время (уборка стружки, смазка), мин.

tобс= 10% tо,(1.17)

tобс= 10% *1,931=0,1931

tп- время на личные потребности.

tп= 0,05 tо

tп= 0,05 *1,931=0,0965 мин.

Тшт=1,931+1,5+0,1931+0,0965=3,72 мин.

Определим штучно калькуляционное время.

, (1.18)

, (1.18)

где

ТПЗ- подготовительно заключительное время.

n – партия деталей, шт.

,

,

где

N – годовой объем выпуска, шт.;

250 – кол-во рабочих дней в году;

5 - кол-во дней хранения заготовки на складе;

шт.

шт.

ТПЗ= ТПЗ 1+ ТПЗ 2 + ТПЗ 3

Другие рефераты на тему «Производство и технологии»:

- Разработка конструкции шпинделя привода прокатных клетей

- Автоматизация управления системой теплоснабжения

- Разработка технологического процесса термической обработки стальной детали. Болт шатунный

- Принципы и методы отбора образцов, проб и выборок при исследовании свойств текстильных материалов

- Мазутное хозяйство БТЭЦ-2

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды