Автоматизация шлифовального процесса путем разработки автоматической системы управления регулируемым натягом

где

D- кривизна профиля проката, мкм на мм.

l- длина заготовки в мм.

![]() ,

, ![]()

Минимальный припуск на обработку рассчитываем по формуле:

![]() , (1.8)

, (1.8)

![]() , (1.9)

, (1.9)

Минимальные (максимальные) промежуточные размеры определяют методом прибавления (для валов) или вычитания (для отверстий) минимальных (максимальных) значений промежуточных припусков:

Dmin i-1=Dmin i+2Zmin i, Dmax i-1=Dmax i+2Zmax i,

где

Dmin i-1 и Dmax i-1 – предельные размеры по предшествующим операциям, мм.

Dmin i и Dmax i – предельные размеры по выполняемым операциям, мм. 2Zmin i и 2Zmax i – предельные припуски по выполняемым операциям, мм.

Таблица.1.6.

|

маршрут обработки |

Элементы припуска |

Расчетный припуск (мкм) |

Размер после перехода (мм) |

Допуски на промежуточный размер (мм) |

Принятые размеры по переходам |

Предельные размеры припусков | ||||||

|

Rzi-1 |

Ti-1 |

ri-1 |

ei-1 | |||||||||

|

max |

min |

max |

min | |||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

2 | |

|

Прокат Точение: черновое чистовое |

200 63 |

300 60 |

1600 85 |

- - |

4200 416 |

154.4 150.2 149.8 |

4 0.4 0.25 |

158 150.6 149.8 |

154 150.2 149.6 |

7.4 0.74 |

3.8 0.59 | |

|

Прокат Точение: черновое чистовое шлифование |

125 50 32 |

75 50 30 |

1000 100 5 |

- - - |

2400 400 67 |

30.87 28.47 28.07 28.01 |

1.2 0.4 0.25 0.01 |

32 28.87 28.32 28.01 |

30.8 28.47 28.07 28 |

3.13 0.55 0.31 |

2.33 0.4 0.07 | |

1.8 Разработка операции

Подробно приведем разработку операции 020.

1 установить и закрепить деталь в патроне.

2 подрезать торец 6 за два прохода.

3 точение поверхности 3 за два прохода.

4 подрезать торец 4 с образованием поверхности 5.

5 точить канавку 1.

6 расточить отверстие 2 за два прохода.

Деталь крепится в патроне 7102-0078 ГОСТ 24351-80

1.8.1 Выбор режущего инструмента

Для обработки поверхности 6 берем резец 2102-0191, режущая часть которого выполнена из твердого сплава Т15К6 ГОСТ 21151-75.

Для обработки поверхности 3 берем резец 2102-03111, режущая часть которого выполнена из твердого сплава Т15К6 ГОСТ 21151-75.

Подрезать торец 4 с образованием поверхности 5 берем резец 2120-0019, режущая часть которого выполнена из твердого сплава Т15К6 МИ 595-64.

Точить канавку 1 берем резец 2310-0020, режущая часть которого выполнена из твердого сплава Т15К6 ГОСТ 18876-73.

Расточить отверстие 2 берем резец 2141-0058, режущая часть которого выполнена из твердого сплава Т15К6 ОСТ 18283-73.

1.8.2 Выбор измерительного инструмента

Для первого перехода используется штангенциркуль ШЦ1-125-0.1 ГОСТ 166-80.

Для второго перехода используется микрометр МК 175-1 ГОСТ 64507-78.

Для третьего перехода используется штангенциркуль ШЦ2-160-0.1 ГОСТ166-80 и глубомер индикаторный ГОСТ 7661-67.

Для четвертого перехода используется штангенциркуль ШЦ2-160-0.1 ГОСТ166-80.

Для пятого перехода используется штангенциркуль ШЦ1-125-0.1 ГОСТ166-80.

1.8.3 Расчет режимов резания и определение мощности

1 переход

Черновое точение торцевой поверхности:

t=1.5 mm – глубина резания.

d=158 mm – диаметр заготовки.

Режимы резания определяются табличным методом.

S=0.6 mm/об.

V=Vтабл.*k=157*1,4=220м/мин.

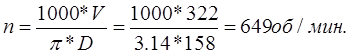

Определяем частоту вращения шпинделя.

Чистовое точение:

t=0.5 mm – глубина резания.

Режимы резания определяются табличным методом.

S=0.2 mm/об.

V=Vтабл.*k=230*1,4=322м/мин.

Определяем частоту вращения шпинделя.

2 переход

Черновое точение:

t=3.7 mm – глубина резания.

d=158 mm – диаметр заготовки.

Режимы резания определяются табличным методом.

S=0.5 mm/об.

V=Vтабл.*k=114*1,4=160м/мин.

Определяем частоту вращения шпинделя.

Чистовое точение:

t=0.3 mm – глубина резания.

d=150,6 mm – диаметр заготовки

Режимы резания определяются табличным методом.

S=0.15 mm/об.

V=Vтабл.*k=270*1,4=378м/мин.

Определяем частоту вращения шпинделя.

3 переход

t=2.6 mm – глубина резания.

d=150 mm – диаметр заготовки.

Режимы резания определяются табличным методом.

S=0.25 mm/об.

V=Vтабл.*k=107*1,4=149,8м/мин.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды