Автоматизация шлифовального процесса путем разработки автоматической системы управления регулируемым натягом

где

ТПЗ 1=6.2 мин.

ТПЗ 2 -=25,5 мин. – время учитывающее дополнительные работы.

ТПЗ 3=10,5 мин. – время на пробную обработку.

ТПЗ=6,2+25,5+10,2=42,2 мин.

Тшт.к=3,72+(42,2:30)=5,12 мин

2. Конструкторский раздел

2.1 Анализ влияния величин натяга на производительность и точность обработки

В настоящее время большее количество станков

выпускаются со шпиндельными узлами на подшипниках качения. Поэтому очень важно в каждом случае выбрать оптимальную конструкцию шпиндельного узла.

Все конструктивные схемы разбиты на три группы: низкоскоростные, среднескоростные и высокоскоростные, по мере увеличения их быстроходности, однако при этом происходит уменьшение жесткости и несущей способности (передаваемой мощности).

Шпиндели, работающие на приделах своих скоростей, неизбежно дают погрешности на точность обработки за счет линейного расширения от нагрева, повышенных вибрации в опорах. Эти параметры учтены таблицами и решаются еще на технологическом этапе проектирования узлов станка, но их также можно регулировать в процессе обработки за счет величин зазор-натяга в подшипниках несущих опор. Этим достигается уменьшение температурного удлинения переднего конца шпинделя, увеличивается жесткость и виброустойчивость при резании (в зависимости от режимов).

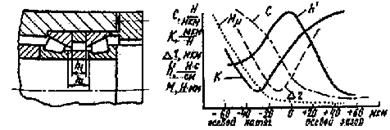

Влияние внутреннего зазора-натяга переднего двухрядного конического подшипника на показатели работоспособности шпиндельного узла показано на рис.2.1 и 2.2.

Рис 2.1. Зависимость жесткости С, динамической податливости К, некруглости обработанных деталей Dr, момента трения Мm. и коэффициента демпфирования h от осевого зазора-натяга в конических роликоподшипниках.

Рис. 2.2 Зависимость жесткости С, предельной стружки Dt, некруглости обработанных деталей Dr и избыточной температуры нагрева от радиального зазора-натяга в конических роликоподшипниках

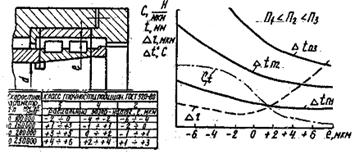

Как видно для обеспечения высокой жесткости и виброустойчивости и незначительного нагрева необходимо устанавливать при сборке требуемый внутренний зазор-натяг. Для опор с радиальными и радиально-упорными подшипниками натяг создается путем смещения наружного кольца относительно внутреннего, а также за счет натяга посадки. Смещение колец подшипника определяет преднатяг опоры - легкий, средний и тяжелый. С увеличением преднатяга жесткость увеличивается, а предельная частота вращения уменьшается, и это уменьшение значительно (рис. 2.3).

Рис. 2.3 Зависимость быстроходности d nспаренных (дуплекс) радиальных шарикоподшипников класса точности 2 от силы преднатяга A0.

Но потеря в скорости обработки, а соответственно и в производительности компенсируется точностью обработки см. Рис.2.4

Рис. 2.4 Зависимость жесткости j, биения вращения Dd, некруглости деталей D r, избыточного нагрева D t, предельной стружки t от зазор-натяга H посадки наружных колец подшипников 3102110(а) и 46208(б)

Жесткость шпиндельных узлов в значительной мере определяет точность обработки детали на металлорежущих станках. Упругие отжимы шпинделя возникают в результате податливости опор шпинделя, собственного прогиба шпинделя, деформации сопряженных с подшипником детали.

Упругие смешения в опорах качения складываются из упругих сближений d/г тел качения и колец, контактных деформаций d//г на поверхность посадки колец на шпиндель и в корпус.

Общее упругое сближение:

dг =d/г+d//г. (2.1)

Параметры контактных деформаций d//г и величены упругого смещения также определяются величиной зазор-натяга, входящей в их расчетные формулы и коэффициенты их определяющие.

d/г=К1Ра (мм), (2.2)

где

К1,а - коэффициент и показатель степени для опор различных типов.

Р- нагрузка (кГ).

Р=izCddrf(r),.3)

где

r=e/2dr;

f(r)=1/p ;

;

z - число тел качения в одном ряду подшипника;

i - количество рядов. e-предварительный натяг (мм);

f(r) - интервал распределения нагрузок;

Cd - коэффициент типа подшипника (кГ/мм.);

d - диаметр отверстия подшипника.

Рис. 2.5 Определение радиальной податливости шпинделя на роликоподшипниках типа 3182100 и 4162900 в зависимости от прилагаемой нагрузки F и диаметра вала d.

d//г=![]() , (мм) (2.4)

, (мм) (2.4)

где

d, D - внутренний и наружный диаметры подшипника (мм.)

b - ширина подшипника (мм.)

k2=0.005¸0.025 мм3/кГ.

Меньшее значение k2будет при повышенной точности, больших натягах и при установке внутреннего кольца на конус.

Рис. 2.6. График для определения коэффициента К2 для расчета податливости двухрядных роликоподшипников типа 3182100 и 4162900

½*1/p(r![]() ) для 0<r<1

) для 0<r<1

F(r)= ½ для r>=1 (2.5)

¼ для r=0

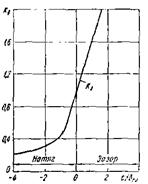

Жесткость подшипника определяется как:

J=P/dr. (2.6)

Очевидно, что увеличение предварительного натяга выше граничного значения е, соответствующего значению r=1, не приводит к дальнейшему увеличению жесткости опоры. Только между значениями r = 0 и r= 1 находится область, где изменение натяга приводит к существующему изменению жесткости подшипников.

Такой результат соответствует физической картине деформации подшипников, если рассматривать внутреннее кольцо подшипника как тело, установленное между двумя пружинами (нижняя пружина — нижняя половина комплекта роликов; верхняя пружина — верхняя половина комплекта роликов; плоскость раздела комплекта роликов перпендикулярна направлению радиальной нагрузки на подшипник). При установке подшипника с зазором нагрузки воспринимают лишь ролики, расположенные ниже плоскости раздела, при монтаже с натягом “включаются” ролики верхней половины комплекта (вторая пружина). Поиск оптимального распределения нагрузок в опорах - является одной из основных задач при проектировании ШУ. Этот оптимум и даст величины максимальной скорости обработки при поддержании жесткости достаточной для получения требуемой точности.

2.2 Обзор способов создания предварительного натяга

2.2.1 Само регулируемые подшипниковые опоры

Известны подшипниковые опоры, которые содержат радиально упорный подшипник и регулятор его натяга. Регуляторы создают натяг или расслабляют опору в зависимости от величины от центробежных сил, что весьма ограничивает их применение, но при этом саморегулирование исключает сложности с устройством систем управления этого параметра.

Опора рис 2.7., использует упругие элементы как регулятор натяга, состоящий из набора грузов 4, размещенных между конусной торцевой поверхностью кольца 5 и нажимным кольцом 6. Для создания сил, смещающих кольца подшипников 2 и 3 регулятор натяга снабжен упругим элементом в виде кольца 7, охватывающего набор грузиков 4. По мере увеличения числа оборотов центробежная сила грузиков возрастает и компенсирует часть усилия, передаваемого нажимным кольцом ролика 6. Это ведет к частичной разгрузке опоры.

Другие рефераты на тему «Производство и технологии»:

- Бытовой холодильный прибор; разработка системы охлаждения герметичного компрессора

- Автоматизация установки барабанной-гранулятор сушилки

- Плавка во взвешенном состоянии

- Кинематический расчет плоских шарнирных механизмов

- Разработка технологического процесса термической обработки стальной детали. Болт шатунный

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды