Основы конструирования приспособлений

![]()

2.1.2 Прочностной расчёт

Наиболее нагруженным звеном является стойка (опорная база). Опасное сечение находится в резьбовой части М10.

Условие прочности резьбы:

![]() , где

, где

![]() - внутр

- внутр

енний диаметр резьбы

Рдоп - предельно допустимая сила, действующая вдоль оси

![]() - допускаемое напряжение при растяжении (сжатии)

- допускаемое напряжение при растяжении (сжатии)

![]()

![]()

Принимаем М10.

2.1.3 Точностной расчёт

Схема расчёта погрешности установки:

Под погрешностью установки детали в приспособление понимается отклонение фактически достигнутого положения заготовки от требуемого, появляющееся в процессе базирования и закрепления.

![]()

![]() - погрешность базирования появляется вследствие несовпадения технологической и измерительной базы.

- погрешность базирования появляется вследствие несовпадения технологической и измерительной базы.

![]() - погрешность, вызванная силами закрепления

- погрешность, вызванная силами закрепления

![]() - погрешность приспособления

- погрешность приспособления

Погрешность базирования, является следствием не совпадения технологической и измерительной баз.

![]() , т.к.технологическая и измерительная база совпадает.

, т.к.технологическая и измерительная база совпадает.

![]() , т.к.технологическая и измерительная база совпадает.

, т.к.технологическая и измерительная база совпадает.

![]() , т.к. размер обеспечивается инструментом.

, т.к. размер обеспечивается инструментом.

![]()

Погрешность закрепления – это разность между наибольшим и наименьшим смещением измерительной базы, возникающим под действием сил закрепления. ![]() , т.к. данная погрешность является систематически повторяющейся и её можно компенсировать.

, т.к. данная погрешность является систематически повторяющейся и её можно компенсировать.

Погрешность приспособления включает в себя следующие погрешность: погрешность изготовления и монтажа установочных элементов ![]() ; погрешность, вызванная прогрессирующим износом установочных элементов

; погрешность, вызванная прогрессирующим износом установочных элементов ![]() ; погрешность установки приспособления на станок

; погрешность установки приспособления на станок ![]() .

.

![]() .

.

Погрешность установки и монтажа характеризует неточность изготовления и сборки установочных элементов. Технологически возможно обеспечить эту погрешность в пределах :

![]() - для приспособлений нормальной точности,

- для приспособлений нормальной точности,

![]() - для приспособлений повышенной точности.

- для приспособлений повышенной точности.

Для дальнейшего расчета примем ![]() .

.

Величина износа зависит от количества установок заготовок в приспособлении, от материала и массы обрабатываемых заготовок, от состояния базовых поверхностей заготовок, от условий установки в приспособление, а так же от конструкции установочных элементов.

Величина износа определяется по следующей формуле:

![]() , где

, где

![]() коэффициент, учитывающий вид опоры, условия работы опор по нагрузке, путь сдвига состояние базовых поверхностей заготовок;

коэффициент, учитывающий вид опоры, условия работы опор по нагрузке, путь сдвига состояние базовых поверхностей заготовок;

![]() ;

;

![]() число контактов заготовки с опорой,

число контактов заготовки с опорой, ![]() ;

;

![]() .

.

![]() .

.

![]() выражает погрешность установки приспособления на станке, обусловленную смещением корпуса приспособления на столе станка.

выражает погрешность установки приспособления на станке, обусловленную смещением корпуса приспособления на столе станка.

Технологически возможно обеспечить ![]() .

.

Погрешность приспособления:

![]()

![]() .

.

Погрешности установки заготовки в приспособление ![]() .

.

![]()

Данная схема установки обеспечивает требуемую точность.

2.2 Приспособление для операции 120

Установка детали производится на плоскость кондукторной плиты, и ориентируется на ней при помощи упоров и штифтов. Далее деталь прижимается к плите кондуктора при помощи откидных болтов и прижима. Так же закрепление детали осуществляется по средствам 2х винтов, расположенных по бокам кондукторной плиты.

Описание приспособления.

Данное приспособление относится:

1. По целевому назначению – к станочному;

2. По степени специализации – к специальному;

3. По количеству одновременно устанавливаемых заготовок – к одноместному.

Специальные приспособления применяются в производствах, где по условиям работы станки на значительное время закрепляют за определенной операцией.

Закрепление заготовки необходимо для надежного контакта заготовки с установочными элементами приспособления, для предотвращения смещения заготовки под действием внешних сил, для увеличения жесткости технологической системы и устранения вибраций.

2.2.1 Расчет приспособления

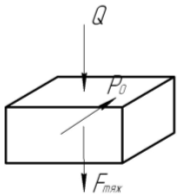

Силовой расчет

Во время обработки необходимо создать такую силу закрепления, чтобы предотвратить смещение детали в направлении подачи. Для этого необходимо рассчитать максимальную силу резания на данной операции. Такой силой будет сила резания при сверлении отверстия ![]() .

.

1) Крутящий момент:

![]()

2) Осевая сила:

![]()

Расчет силы закрепления, предотвращающей смещение

Q*f1+Q*f2=k*P0

![]()

где ![]() – коэффициент запаса;

– коэффициент запаса;

![]() – коэффициент трения в местах контакта зажимных элементов с поверхностью заготовки;

– коэффициент трения в местах контакта зажимных элементов с поверхностью заготовки;

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды