Основы конструирования приспособлений

![]() ;

;

![]() число контактов заготовки с опорой,

число контактов заготовки с опорой, ![]() ;

;

![]() .

.

![]() .

.

25 height=24 src="images/referats/12462/image260.png">выражает погрешность установки приспособления на станке, обусловленную смещением корпуса приспособления на столе станка.

Технологически возможно обеспечить ![]() .

.

Погрешность приспособления:

![]()

![]() .

.

Погрешности установки заготовки в приспособление ![]() .

.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

3. Научно-исследовательская часть

Обработка отверстий на станках с ЧПУ

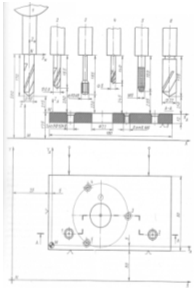

Программирование сверлильных (расточных) операций, так же как и других, начинается с составления рассчетно-технологической карты, определения координат опорных точек и т. д. Эскиз обрабатываемой детали представляют в двух системах координат: станка и детали. Для сравнительно простых операций на рассчетно-технологических картах показывают исходное положение всех используемых инструментов (указывают также их вылет) из шпинделя.

На рис. 1 показана рассчетно-технологическая карта для обработки в детали типа «крышка» двух отверстий диаметром 10Н8, трех резьбовых отверстий М6, и отверстия диаметром 22 мм. В табл. 1 приведены исходные координаты центров всех отверстий в системах координат детали и станка.

Таблица 1. Координаты опорных точек (центров отверстий) при обработке отверстий в детали типа «крышка»

|

Отверстие |

Координата, мм | ||||

|

|

|

|

|

| |

|

1 |

20 |

20 |

50 |

105 |

175 |

|

2 |

150 |

20 |

180 |

105 |

175 |

|

3 |

105 |

40 |

135 |

125 |

175 |

|

4 |

52,5 |

70,31 |

82,3 |

155,31 |

175 |

|

5 |

52,5 |

9,69 |

82,5 |

94,69 |

175 |

|

6 |

70 |

40 |

100 |

125 |

175 |

Рис. 1. Рассчетно-технологическая карта для обработки отверстий в детали «крышка»

3.1 Общая методика программирования сверлильных операций

До расчета траектории инструментов при сверлильной обработке сначала определяют предварительный состав переходов для каждого отверстия и выбирают инструмент, затем уточняют состав переходов и общую их последовательность. Далее строят схемы осевых перемещений инструментов относительно опорных точек (центров отверстий) и назначают режим резания.

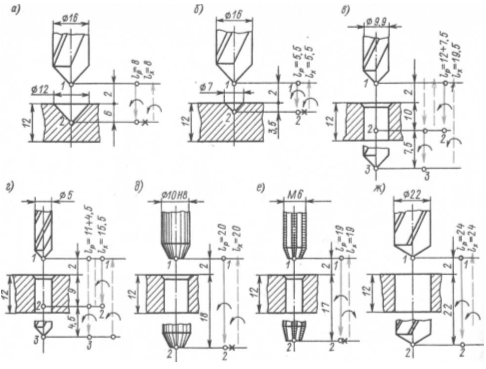

Например, предварительный состав типовых переходов для обработки отверстий 1-6 в детали типа «крышки» может быть принят следующим: центрование (рис. 2, а, б), сверление (рис. 2, в, г, ж), нарезание резьбы (рис. 2, е) и развертывание (рис. 2, д). В связи с этим выбранный инструмент Т01 — T06 может быть размещен в гнездах шестипозиционной револьверной головки сверлильного станка.

Рис.2. Типовые переходы работы инструмента для обработки отверстий детали «крышка»

Состав инструментальной наладки: (по гнездам): 1) сверло (![]() ) диаметром 16 мм; 2) сверло диаметром 9,9 мм; 3) развертка диаметром 10Н8; 4) сверло диаметром 5 мм; 5) метчик М6; 6) сверло диаметром 22 мм. Общая последовательность переходов может быть следующей: центрование с зенкованием отверстий 1-5, сверление и развертывание отверстий 1 и 2, сверление отверстий 3-5 и нарезание в них резьбы, сверление отверстии 6. Схемы осевых перемещений для расчета опорных точек траектории инструментов при обработке отверстий 1-6 приведены на рис. 2.

) диаметром 16 мм; 2) сверло диаметром 9,9 мм; 3) развертка диаметром 10Н8; 4) сверло диаметром 5 мм; 5) метчик М6; 6) сверло диаметром 22 мм. Общая последовательность переходов может быть следующей: центрование с зенкованием отверстий 1-5, сверление и развертывание отверстий 1 и 2, сверление отверстий 3-5 и нарезание в них резьбы, сверление отверстии 6. Схемы осевых перемещений для расчета опорных точек траектории инструментов при обработке отверстий 1-6 приведены на рис. 2.

На этих схемах цифрами 1-3 показаны последовательности опорных точек траектории инструментов, стрелками — направления рабочих (![]() ) и холостых (

) и холостых (![]() ) ходов и направления вращения шпинделя. Знаком «х» обозначен выстой инструмента. Режимы резания для участков траектории приведены в табл. 2.

) ходов и направления вращения шпинделя. Знаком «х» обозначен выстой инструмента. Режимы резания для участков траектории приведены в табл. 2.

Таблица 2. Типовые переходы при обработке отверстий в детали типа «крышка».

|

Переход |

Номер отверстия (см. рис. 1) |

Инструмент |

Схема на рис. 2 |

Участок траектории |

sM, мм/мин |

п, об/мин |

|

Центрование с зенкованием |

1; 2 |

Т01 |

а |

1—2 |

40 |

500 |

|

3; 4; 5 |

б | |||||

|

Сверление |

1; 2 |

Т02 |

в |

1—2 |

100 |

710 |

|

2—3 |

80 | |||||

|

3; 4; 5 |

Т04 |

г |

1—2 |

100 |

1400 | |

|

2—3 |

80 | |||||

|

6 |

Т06 |

д |

1—2 |

60 |

355 | |

|

Развертывание |

1; 2 |

ТОЗ |

1—2 |

50 |

125 | |

|

Нарезание резьбы |

3; 4- 5 |

Т05 |

е |

1—2 |

25 |

25 |

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды