Основы конструирования приспособлений

N{1} .G44 .Z{Z0} .Т0806 .

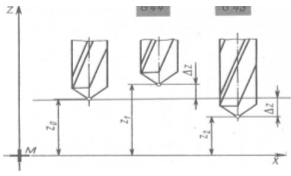

если инструмент короче запрограммированного. Если же инструмент длиннее запрограммированного, то кадр будет таким:

N{i} .G43 .Z{Z0} .Т0806 .

При этом предполагается, что величина Δz установлена на корректоре указанного номера (в данном примере на корректоре 06).

В современных УЧПУ, однако, в большинстве случаен коррекция па длину инструмента задает

ся с адресом Н. В этом случае функция G43 определяет, что числовое значение смещении, установленное на корректоре (со знакомком + или - ) , прибавляется к заданной координате. Функция G44 означает, что величина смещения, установленная на корректоре с адресом Н, отнимается от заданного в данном кадре значения координатного размера.

Напомним, что в ряде случаев корректор инструмента может указываться отдельным адресом, например D.

Рис. 4. Схема для определения коррекции вылета инструмента

Подготовка УП по общей методике.

Проследим общую методику кодирования информации УП для обработки детали, которая показана на рис. 1, а выбранные типовые переходы — на рис. 2.

Первыми переходами, согласно принятой схеме операции, являются переходы по центрованию всех отверстий, причем отверстия 1, 2 должны быть зацентрированы на глубину 6 мм, а отверстия 3—5 — на глубину 3,5 мм (см. рис. 2, а, б и табл. 2).

На примере программирования работы первого инструмента (сверло диаметром 16 мм, кодовый номер Т01, корректор 01) рассмотрим порядок кодирования информации для случаев без смещения нуля системы координат по оси Z:

% LF

N1 G60 G80 Т0101 LF

N2F40. S500 М06 LF

N3 G44 Z390. LF

N4Х50. Y105. LF

В первом кадре указаны работающий инструмент и подготовительные функции G60 (точное позиционирование) и G80 (отмена постоянных циков) Последнее обязательно для того, чтобы очистить рабочую память УЧПУ от ранее запрограммировапных команд по постоянным циклам Во втором кадре дана команда на смену инструмента (М06), указаны режимы его работы: подача 40 мм/мин и частота вращения шпинделя 500 об/мин. Третий кадр указывает на необходимость коррекции. При этом дается расчетный вылет инструмента (положение вершины) по оси Z и указывается функция коррекции G44 для укороченных инструментов. Четвертым кадром инструмент позиционируется в точку 1, определенную в системе координат станка координатами хс = 50 мм, ус= 105 мм (см. табл. 1). Следующим кадром необходимо вывести вершину инструмента в точку, которой соответствует недоход над плоскостью детали 2 мм. Чтобы вершина данного инструмента пришла в эту точку, необходимо сместить точку N шпинделя (см. рис. 1).

При работе в абсолютной системе координат программируется перемещение базовых точек узлов станка и перемещения этих точек выводятся на индикацию. В данном случае базовой для всех инструментов принята плоскость положения базовой точки N шпинделя, определенная координатой z= 560 мм. При положении торца шпинделя в этой плоскости происходит и смена инструментов. Для вывода сверла диаметром 16 мм (с расчетным вылетом 170 мм) в точку начала работы по циклу необходимо позиционировать шпиндель (его точку N) по оси Z в точку Ni с координатой R = 347 мм (560 — 213 = 347) - рис. 5. Координата положения торца шпинделя в конце рабочего хода сверла (точка N2) определится координатой z = 347 — 8 = 339 мм. Эти данные и следует записать с адресами R и z при программировании постоянного цикла:

N5 G82 R347. Z339. LF

После исполнения команды кадра N5 торец шпинделя будет расположен в плоскости, определенной координатой R=347 мм

Рис. 5. Схема для определения перемещений при центровании отверстий.

Для обработки следующих отверстий по заданному циклу G82 достаточно теперь программировать только перемещения по осям X и Y. В кадрах, где изменяется координата z (центрование отверстий 3—5), следует ее указать. Естественно, что указанная в кадре N7 величина z отрабатывается в последующих кадрах тоже:

N6Х180. Y105. LF

N7Х135. Y125. Z341.5 LF

N8Х82.3 Y155.31 LF

N9Х82.5 Y94.69 LF

N10Х100. Y125. L.F

N11 G80 Т0202 LF

Кадр N11 отменяет цикл G82 и задает новый инструмент.

3.5 Упрощенная методика программирования сверлильных операций

Рассмотренная методика программирования сравнительно сложна, требует пересчета некоторых размеров, а главное, определения и учета вылета инструмента в процессе программирования. Ее применяют, когда действительные вылеты инструментов мало отличаются от расчетных, когда применима система предварительной регулировки вылета инструмента в специальных приспособлениях. Программирование становится значительно проще, если использовать возможности УЧПУ по смещению нуля и вводить коррекцию на инструмент в период наладки (настройки) станка исходя из действительного его вылета. Это не только облегчает кодирование информации, но в значительной мере упрощает составление РТК (рис. 8.6): нет необходимости задаваться вылетом инструментов, не нужен пересчет координат точек из системы координат детали в систему координат станка и т. д.

Все это объясняется тем, что нуль станка смещается в начало координат до тали (из точки М в точку W) и отсчет программируемых перемещений и процессе отработки УП ведется от точки W, т. е. так, как это задано на чертеже детали. Кроме того, при настройке станка вылет каждого инструмента вводится (с обратным знаком) в корректор этого инструмента. Делается это просто. Инструмент доводят до касания вершины Р с верхней плоскостью заготовки, установленной в приспособлении. На табло, предназначенном для индикации перемещения по оси Z, высвечиваются цифры, определяющие расстояние от плоскости нового нуля до базовой точки шпинделя, т. е. величина zWN — l. А это и есть действительный вылет инструмента (например, для сверла диаметром 16 мм он равен 172 мм). Если теперь на корректоре инструмента набрать величину zWN — l (172 мм), то на табло индикации по оси Z будут нулевые показания, т. е. базовая точка N совместится с вершиной Р инструмента. Подобную настройку (с касанием инструмента острием или торцом поверхности детали) проводят для каждого инструмента, и значения соответствующих вылетов набирают на соответствующих корректорах. Таким образом, для всего набора инструментов на данную операцию справедливо положение: при нахождении вершины инструмента в плоскости нового нуля табло индикации по оси Z показывает нули.

При настройке достаточно просто также совмещать ось шпинделя с началом координат детали.

Подготовка УП по упрощенной методике.

Приняв во внимание сказанное выше, программу обработки рассматриваемой детали можно представить следующим образом:

% LF

N1 G60 G80 Т0101 LF

N2F40. S500 М06 LF

N3 G59 ХЗО. Y85. Z175. LF

В кадрах N1 — N3 задают инструмент Т01, условия его работы и указывают на смещение нуля (G59) по трем осям.

N4Х20. Y20. LF

N6 G82 R2. Z-6.LF

В кадре N5 задают постоянный цикл и шипения параметров в соответствии со схемой на рис. 2, а

Другие рефераты на тему «Производство и технологии»:

- Анализ системы автоматического регулирования разрежения в топке

- Ворота с электроприводом

- Информационное обеспечение системы управления подъёмно-транспортным механизмом

- Горизонтально-ковочная машина

- Затвердевание сплавов. Строение жидкого металла. Термодинамические стимулы и кинетические возможности процесса затвердевания. Влияние переохлаждения и примесей на процесс кристаллизации

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды