Страница

23

Таким образом, приближённый энергетический метод может эффективно использоваться для расчёта глубины внедрения ковша в штабель колёсно-рельсовых ШПМ в общей системе математических моделей формирования потока единичных черпаний.

Решение уравнения динамики внедрения ковша в штабель для машин группы МПК-3, которые оборудуются, как правило, регулируемым гидроприводом ходовой части, выполняетс

я аналогично [55]. В качестве регулятора используется устройство, обеспечивающее постоянство мощности, то есть реализуется принцип q×p = const, где q – расход насоса; р –давление.

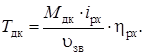

Внедрение ковша также происходит в два этапа. На первом этапе уравнения динамики процесса внедрения имеют вид (3.14) – (3.15) и после аналогичных преобразований сводятся к виду (3.17). Величина тягового усилия Tдк, приведённая к начальной окружности ведущей звёздочки rзв, определяется также соотношением:

Следовательно, механическая характеристика двигателя, приведённая к поступательному движению машин ![]() , может быть получена из механической характеристики гидромотора

, может быть получена из механической характеристики гидромотора ![]() (рис. 3.4).

(рис. 3.4).

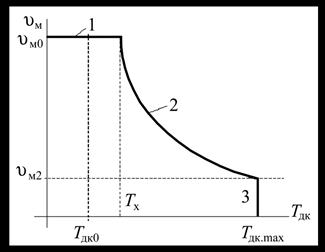

Рис. 3.4. Приведённая к поступательному движению механическая характеристика ходового гидропривода

Внешняя характеристика содержит 3 участка: 1 – линейный, в котором без больших погрешностей можно положить ![]() м =

м = ![]() мо = const при

мо = const при ![]() ; 2 – гиперболический, на котором

; 2 – гиперболический, на котором ![]() , где А – постоянная, выражение для которой приводится ниже. Этот участок реализуется при

, где А – постоянная, выражение для которой приводится ниже. Этот участок реализуется при ![]() ; 3 – предельный, где

; 3 – предельный, где ![]() . Этот участок реализуется при разгоне машины. Точка Тдко определяет силу тяги при движении машины вне штабеля. Этой силе тяги соответствует скорость перемещений

. Этот участок реализуется при разгоне машины. Точка Тдко определяет силу тяги при движении машины вне штабеля. Этой силе тяги соответствует скорость перемещений ![]() мо. Порядок расчёта глубины внедрения ковша в штабель для машин с регулируемым гидроприводом ходового механизма (точное решение):

мо. Порядок расчёта глубины внедрения ковша в штабель для машин с регулируемым гидроприводом ходового механизма (точное решение):

1) глубина внедрения ковша на участке 1, где ![]() м =

м = ![]() мо = const,

мо = const, ![]() =0 определяется как статическая составляющая из уравнения Wвн(S1) = Tx;

=0 определяется как статическая составляющая из уравнения Wвн(S1) = Tx;

2) на участке 2 дополнительная глубина внедрения определяется как результат решения дифференциального уравнения:

.

.

Начальные условия: t = 0; S = S1; ![]() ; граничные условия: при S = S2:

; граничные условия: при S = S2:

.

.

По результатам решения находим S2, ![]() м2;

м2;

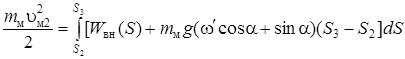

3) на участке 3 двигатель отключается, реализуется остаток кинетической энергии машины:

.

.

Приближённое решение находится как сумма глубины внедрения двух этапов:

I этап – внедрение до начала пробуксовки гусениц:

![]() ,

,

II этап – двигатель отключается, кинетическая энергия машин реализуется в виде дополнительной глубины внедрения DS:

.

.

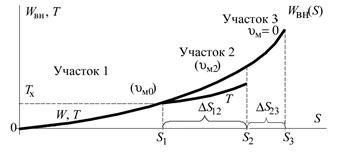

Графическое представление процесса дано на рисунке 3.5.

Рис. 3.5. Силовая диаграмма трёхэтапного процесса внедрения

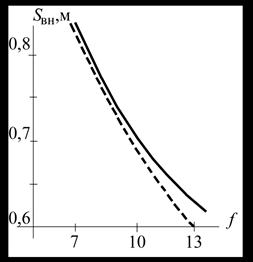

Для оценки погрешности решения задачи динамики внедрения приближённым методом (рис. 3.6) представлены данные по глубине внедрения ковша точным и энергетическим методом (погрузочная машина МПК-3).

Рис. 3.6. Зависимость глубины внедрения ковша машины МПК-3

от крепости горной массы:

![]()

![]() точное решение; приближённое решение

точное решение; приближённое решение

Как видно из графиков, максимальное различие между решением исходного дифференциального уравнения и приближённым решением с помощью энергетических соотношений составили 3,7 %. Это позволяет считать энергетический метод приемлемым для построения моделей формирования единичных черпаний.

Выполнен также анализ параметров машины МПК-1000Т с позиций реализации возможностей гидравлического напорного механизма при погрузке горной массы крепостью f Î 7; 10; 13 (табл. 3.2).

Таблица 3.2

Результаты расчёта рациональных параметров механизма выдвижения и глубины внедрения ковша машины МПК-1000Т

|

Наименование показателей |

Единицы измерения |

Значение |

|

Минимальная скорость выдвижения телескопической стрелы |

м/с |

0,41 |

|

Диаметр поршня напорного гидроцилиндра |

м |

0,085 |

|

Расход насоса |

м3/с |

2,4×10-3 |

|

Максимальное напорное усилие – горизонтальная составляющая |

H |

6,84×104 |

|

Глубина внедрения ковша при f = 7 |

м |

0,95 |

|

при f = 10 |

0,80 | |

|

при f = 13 |

0,71 |

Разработанные математические модели позволяют оценить параметры машины и её привода с позиций их взаимного соответствия, а также установить рациональные значения параметров, обеспечивающих наибольшую глубину внедрения ковша.

В частности, для условий данного примера, рассматривающего серийную машину МПК-1000Т, отношение максимального напорного усилия к силе тяжести машины составляет 0,58, что близко к коэффициенту сцепления гусениц с почвой при неподвижном состоянии машины. При этом скорость выдвижения – 0,41 м/с – мала, что приводит к удлинению цикла черпания.

Более детально моделирование процессов погрузки с целью оценки рабочих качеств ковшовых ШПМ рассматриваемого типа выполнено в главе 4.